Laminerede kosmetiske barriererør er almindelige hverdagsemballageløsninger, meget brugt til produkter som tandpasta, kosmetik, og mad.

Fremstillingsprocessen for laminerede rør

03. Opskæring

Dette trin involverer langsgående skæring af de brede ruller af kompositlaminatplade til smallere ruller med den præcise bredde, der kræves til efterfølgende tryk- og rørfremstillingsprocesser.

04. Trykning

Laminatplader anvender flad overfladetryk. De vigtigste printteknologier, der anvendes, omfatter bogtryk, flexografisk, og dybtryk (dybtryk) trykning. Yderligere processer, såsom silketryk og varmstempling (folie), bruges ofte til at forstærke rørets dekorative effekt, gør trykket mere udsøgt og engagerende.

En lille mængde laminatplader med omvendt tryk er også dukket op på markedet, primært ved hjælp af dybtryk. Produktionsprocessen for denne type laminat afviger lidt: efter at filmen er blæst, udskrivningen (omvendt udskrivning) gøres først, efterfulgt af lamineringstrinnet.

05. Rørfremstilling

Rørfremstilling er det sidste produktionstrin for det laminerede rør. Den består primært af tre deltrin:

EN. Kropssyning (Svejsning): Det præproducerede kompositlaminat svejses til rørlegemet. Højfrekvent (HF) svejsning er den vigtigste teknik, der anvendes. De to langsgående kanter af laminatet er typisk overlapsvejset for at danne røret, resulterer i en synlig langsgående søm.

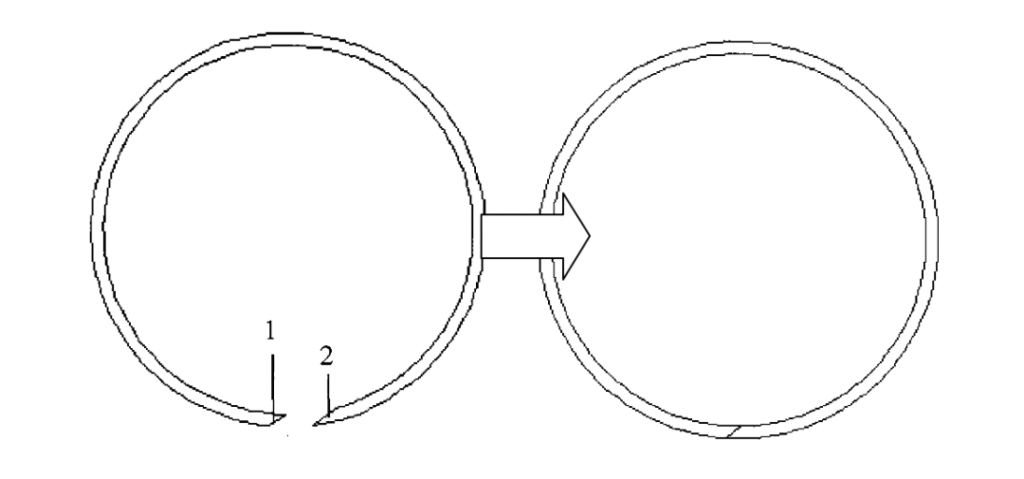

I takt med at rørfremstillingsteknologien udvikler sig, produktionen af laminerede rør med usynlig søm er stigende. I hovedprocessen for usynlige sømme, de to kanter af laminatpladen er afskåret (konisk skåret på skrå) før du ruller, stødte derefter til (med komplementære vinkler) og til sidst varmsvejset. Da tykkelsen af denne stødsøm er tæt på resten af rørkroppen, den har ikke den mærkbare kant som en lapsøm, effektivt “gemmer sig” svejsningen.

En anden almindelig metode til usynlige sømme involverer stødsvejsning af de to ender af laminatet og samtidig brug af en gennemsigtig varmeforseglingsstrimmel til at forstærke svejsningen.

B. Skulderproduktion (Støbning): Det andet trin i rørfremstilling er produktionen af rørskulderen. For tiden, to hovedfremstillingsmetoder er almindelige:

Kompressionsstøbning: Polyolefin granulat (som HDPE) føres ind i en ekstruderskrue, smeltet under forskydning, og præcist afmålt i et formhulrum, der er forudindstillet til formen på skulderen. Denne form, indeholdende det smeltede materiale, går til næste trin, hvor den kombineres med rørlegemet fastgjort på en dorn. Det smeltede materiale komprimeres derefter og afkøles for at danne den endelige skulder, inklusive åbning og udvendig gevind. Fordelen ved denne proces er, at skulder- og slangekrop smelter sammen, resulterer i en stabil bindingsstyrke og en sømløs, naturligt udseende. Ulempen er, at kompression og afkøling tager længere tid, påvirker den samlede rørfremstillingshastighed.

Præfabrikeret skuldersvejsning: Skulderen er forstøbt ved hjælp af sprøjtestøbning før rørfremstillingsprocessen. Under rørfremstilling, den opvarmes direkte og svejses på rørlegemet. Denne metode eliminerer den nødvendige tid til on-line støbning og afkøling, øger rørfremstillingshastigheden markant. Imidlertid, det kan resultere i lidt mindre stabil bindingsstyrke og et mindre integreret udseende end kompressionsstøbning.

C. Afdækning: Den sidste fase af rørfremstilling er afdækning.

Præfabrikerede hætter fastgøres til rørets åbning ved hjælp af dækseludstyr, enten ved at skrue ned eller ved at klikke på. På dette tidspunkt, produktionen af det laminerede kompositrør er afsluttet.

Laminerede kosmetiske tuber er nu meget brugt og er blevet den dominerende emballageform for personlig plejeprodukter som tandpasta. I kosmetiksektoren, de bruges til produkter såsom håndcremer, ansigtsrens, balsam, ansigtscremer, hårfarver, hårfjerningscremer, og geler. I fødevareindustrien, applikationer omfatter forskellige saucer og kondenserede mælkeprodukter. I lægemidler, de bruges til hæmoridecremer, brænde salver, og øjensalver. Anvendelse i andre kategorier, såsom pigmenter og skosværte, vokser også. I betragtning af de eksisterende fordele ved laminerede rør, kombineret med kontinuerlig teknologisk innovation og udvikling af nye produkter, udsigterne for deres anvendelse er fortsat ekstremt brede.